HAG-HF:全自动高频加热熔融系统

全自动熔样工艺解决方案 – 最高精度和质量,实现最佳分析性能

应用

- 制备玻璃熔片

材料

- 氧化物材料,如水泥、矿渣、矿石、铁合金等。

操作模式

- 自动

所有优势一览:

全自动高频加热硼酸盐助熔熔样

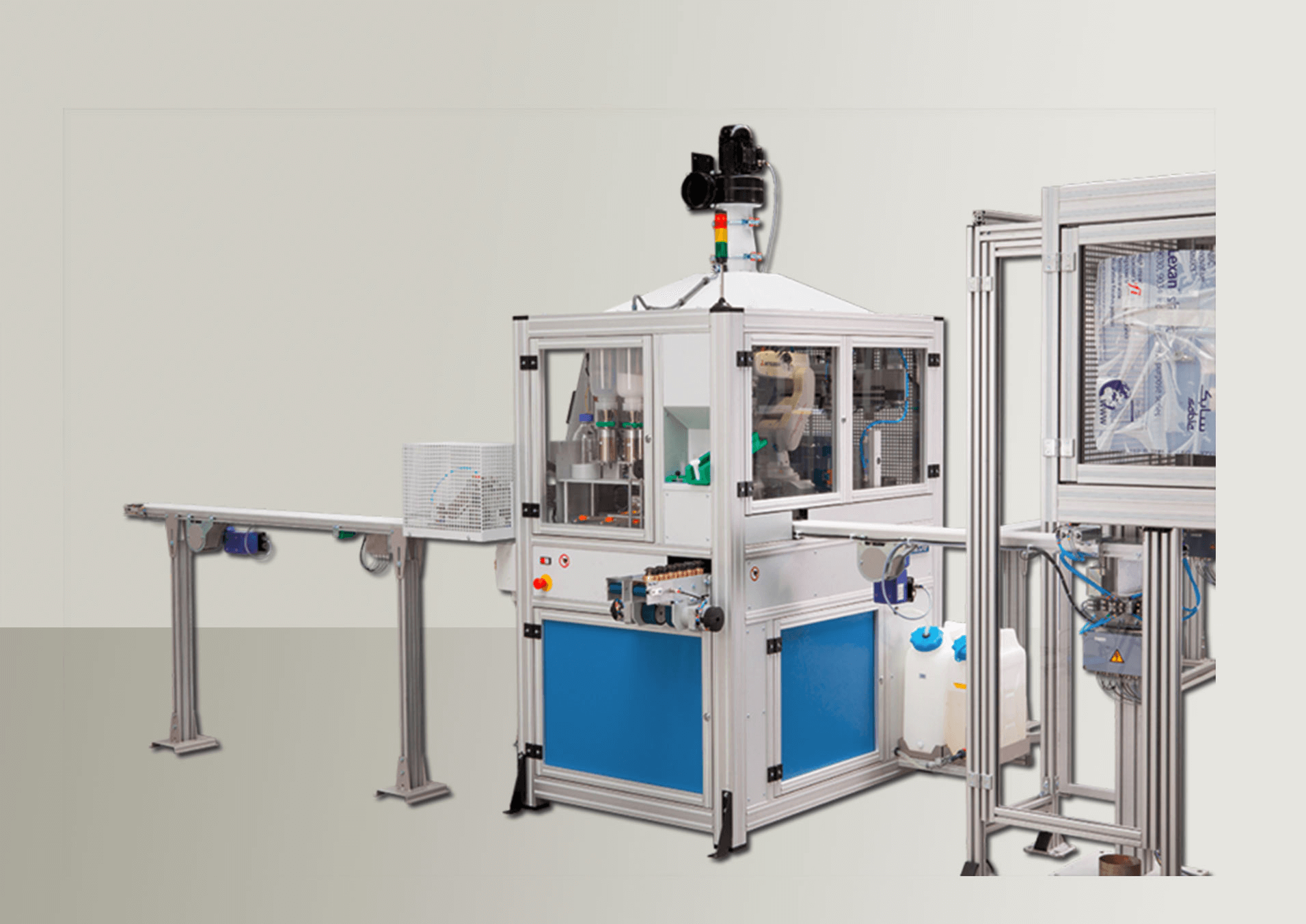

HAG-HF为X射线荧光分析全自动制备样品。HAG-HF涵盖以下工作步骤:给料、熔样、质量控制和清洗(可选)。通过高频感应熔样系统,可以可靠地处理水泥、铁矿石、地质样品、矿渣、飞灰、铝土矿和其他氧化物材料。

设备的所有部件都集成在一个紧凑的机器支架中。集成的机器人和线性传输系统完成HAG-HF内部的所有传输输任务。在自动和监控模式下,HAG-HF可以全天候完全自主运行,并在运行过程中自我监控。

因此,HAG-HF大大缩短了样品制备时间,实现了无实验室人员干预的顺畅运行。

高度灵活性

HAG-HF可以作为单机使用,也可以集成到更大的实验室自动化系统中。例如,样品材料可以通过风动送样系统传输到实验室。在这里,样品接收,材料被细磨,然后分配到HAG-HF的专用杯中。

不同类型的样品可以通过所谓的“样品类别”分配定义的清洗程序和固定的铂金坩埚和浇铸盘。这可以最大限度地减少交叉污染的风险并缩短处理时间。

高精度和精确给料

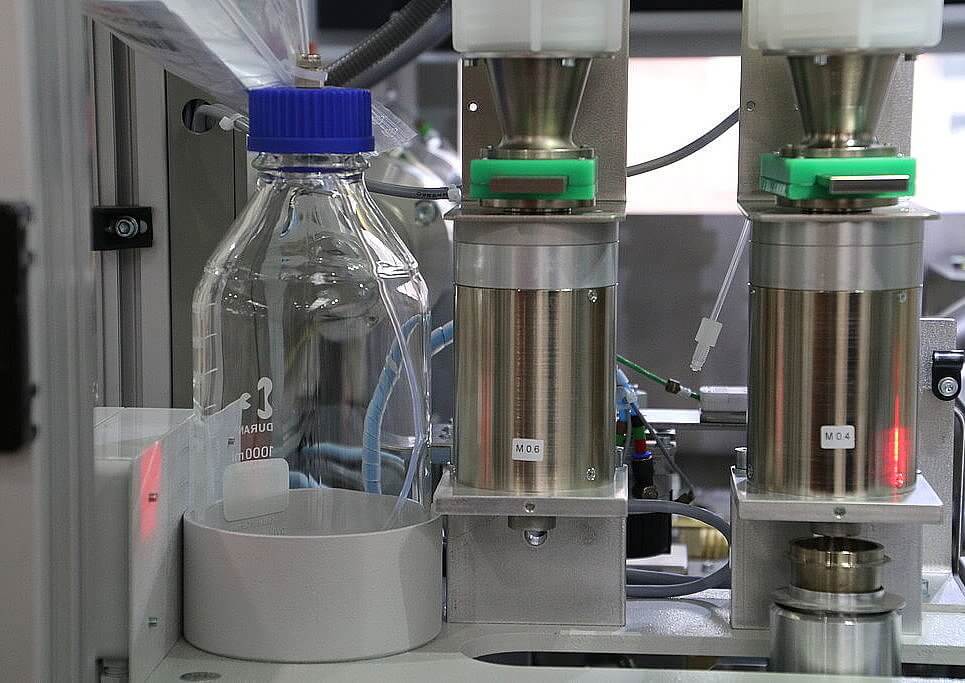

样品材料、助熔剂和氧化剂的投料使用高精度和精确的称重传感器来控制铂金坩埚中的称量。根据样品类型,可以选择不同的模式进行称量。吸湿性材料可防止吸收水分,以减少分析误差。

脱模剂(例如溴化锂)可以在熔样前以溶液形式加入铂坩埚中。通过精确的蠕动泵进行投料。

HAG-HF还提供了将预先氧化的样品完全转移到铂坩埚中的可能性。这些样品与助熔剂和氧化剂一起,优选在马弗炉中的陶瓷坩埚中作为较大批次进行熔样准备。这种方法节省了处理时间并保护了铂坩埚。在HAG-HF中,随后按比例加入助熔剂和必要时的脱模剂。

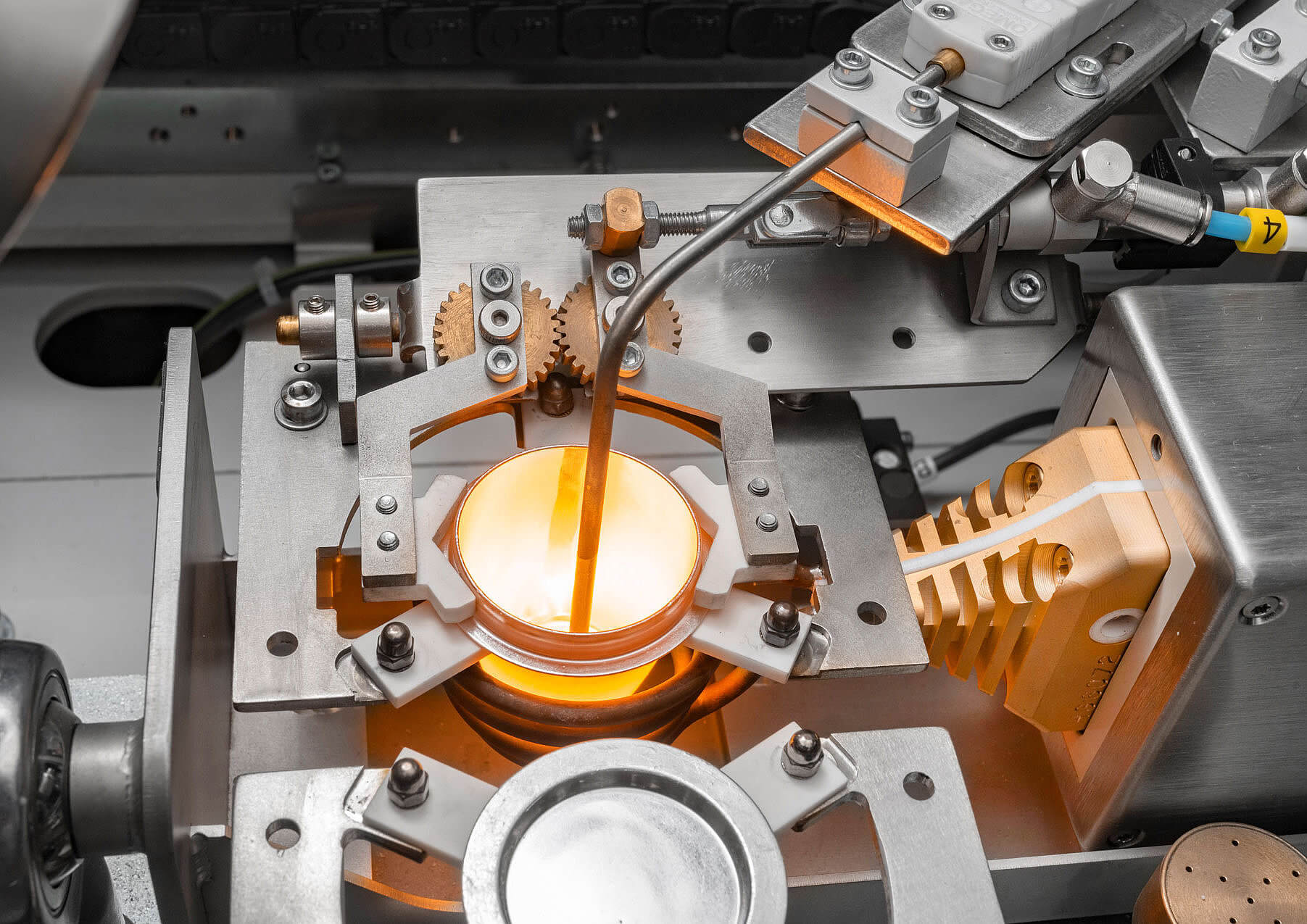

优化的熔样过程

在HAG-HF中,现代高频发生器用于样品材料的熔样。通过红外测温仪控制的无级可调温度(385°C – 1300°C)使得在所有制备步骤中实现可靠的温度监控。因此,也可以直接在铂坩埚中氧化某些材料。

为了均质化,坩埚可以在一个平面上旋转。此外,坩埚可以倾斜±45°。完成的熔样样品被倒入预热的浇铸盘中。然后在环境空气中冷却。凝固后,样品通过气流主动冷却。

可以产生以下珠径:29mm / 32mm / 34mm。

高精度温度控制

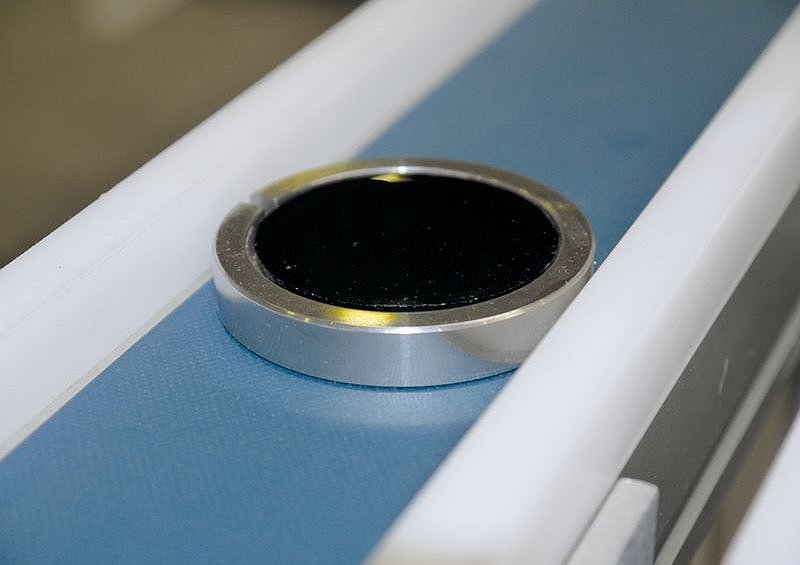

高频感应熔样方法不仅可以快速准确地将熔体温度调整到所需目标值。该技术还确保了精确的温度控制。通过温度校准单元(可选),可以确定每个坩埚的个体发射率并在坩埚的生命周期内进行监控。这使得在熔样过程中实现更精确的温度测定成为可能。借助自动视觉系统,还可以进行自动坩埚识别。此外,可以在每次熔样前调整坩埚,以便每次都在相同的坩埚位置进行高温测量。

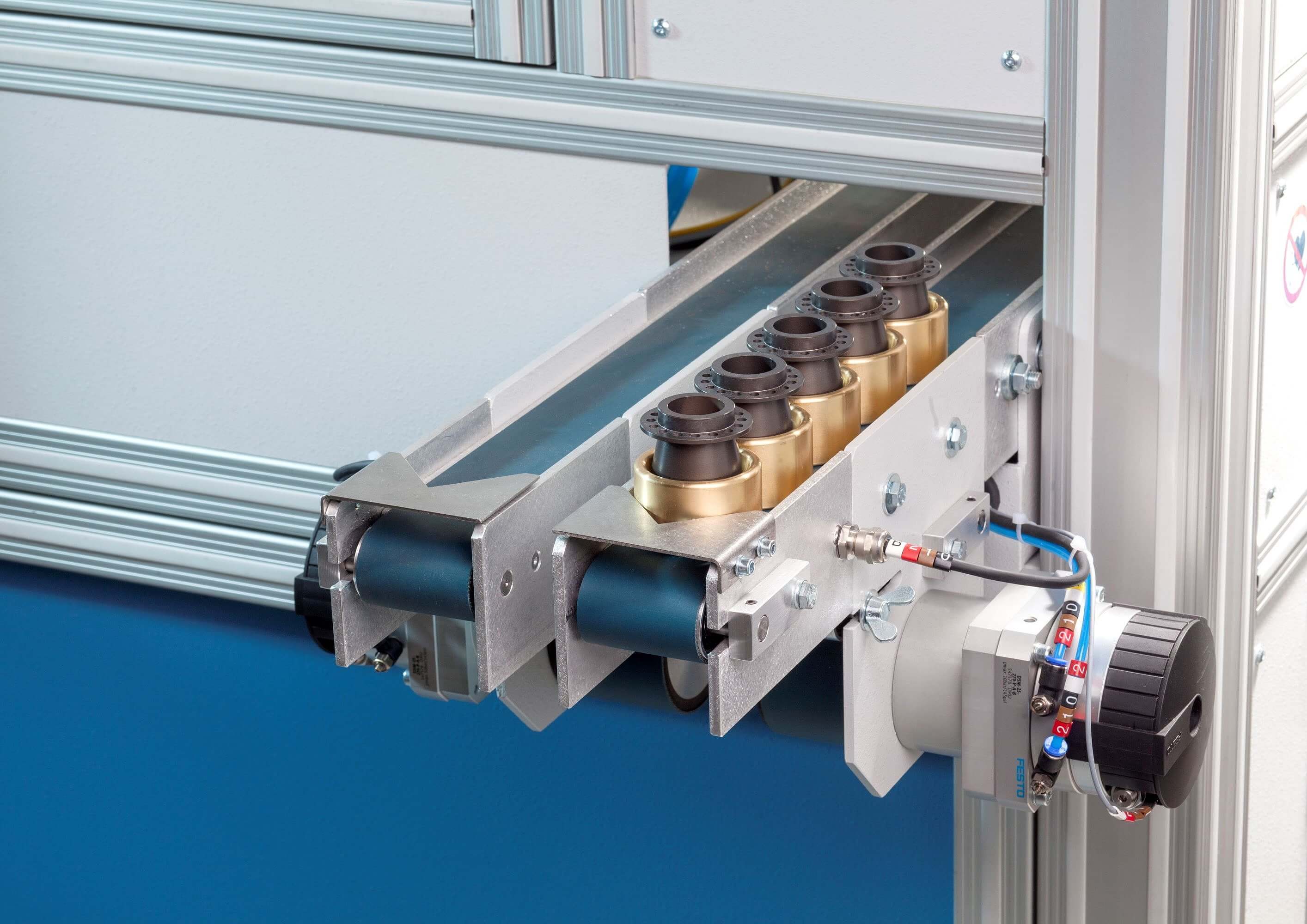

将熔片转移到XRF光谱仪

控制系统确保只有完整的玻璃片被传递到传输系统。传感器识别破碎的玻璃片并将其单独排出。为了避免在传输过程中污染分析表面,玻璃片不会直接传递到传输系统。分析面朝下,它们仅在接收环的边缘上放置。这样可以确保只有完整的玻璃片的到达分析设备。

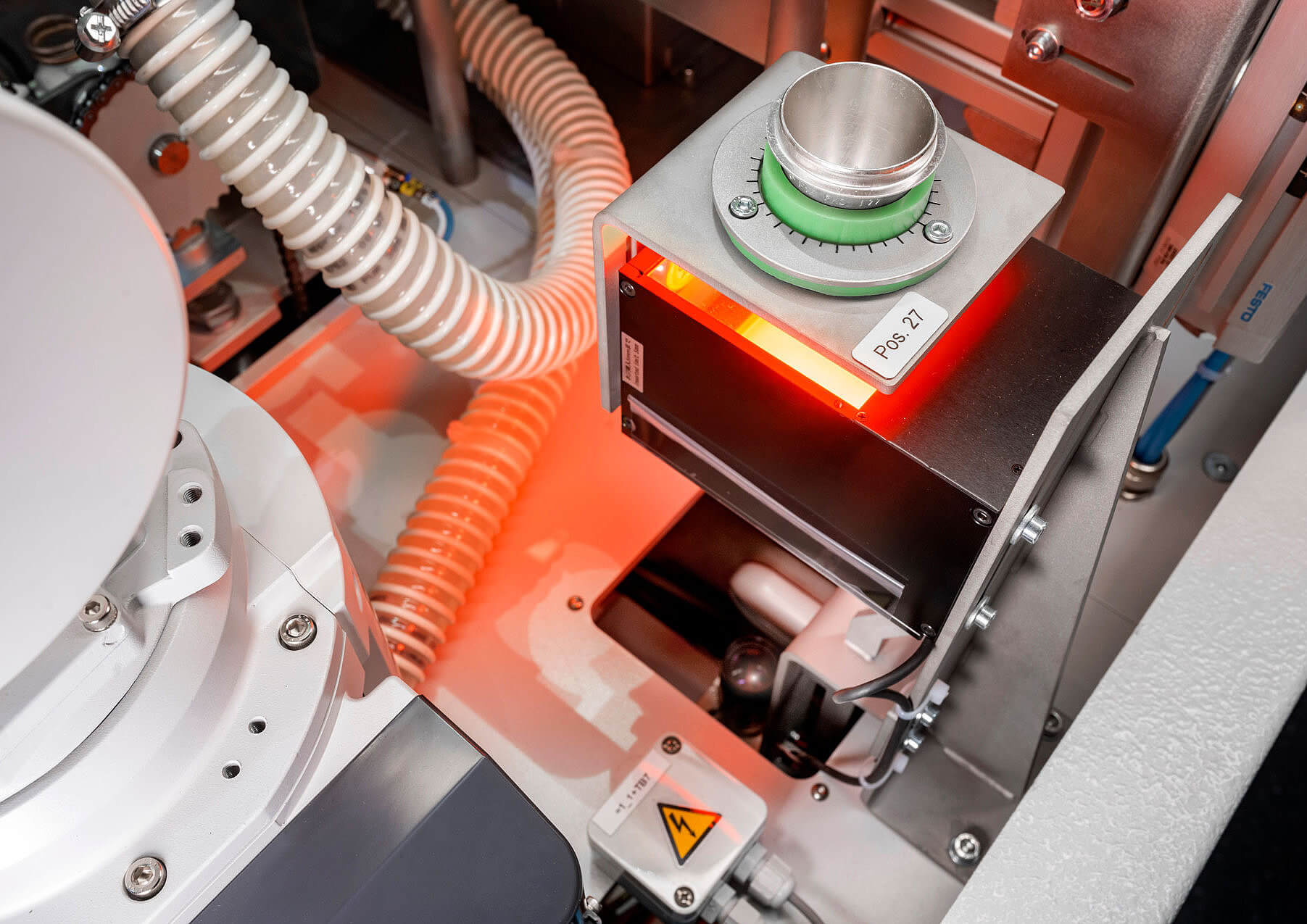

高效自动清洗

熔样后,坩埚会自动清洗(可选)。为此,使用加热的超声波浴。清洗液会在可自由选择的间隔内自动更新。清洗后,检查坩埚的重量以确保绝对清洁。

执行选项:

- 第二熔样单元

- 第二给料

- 超声波清洗

- 坩埚和浇注盘存放架

- 冷却装置

- 成品玻璃片的称重

- 浇铸盘的温度监控

- 坩埚的温度校准单元

- 坩埚识别和定位的视觉系统

- 36个样品的线性存放架